汽车生产线为何选用聚氨酯材质轮子?

在汽车生产的全流程流水线中,轮子是贯穿各车间的“基础核心部件”——冲压车间的重载转运车、焊装车间的车身定位台车、总装车间的部件输送车,都依赖轮子实现平稳运转。从早期的金属轮、普通橡胶轮,到如今汽车生产线几乎全员标配聚氨酯轮子,这一材质迭代并非偶然,而是精准适配汽车生产严苛工况的必然结果。

为何汽车生产线偏偏青睐聚氨酯轮子,而非其他材质?这些轮子能解决生产中的哪些实际难题、提升多少效率?又能为企业主规避哪些运营痛点?本文将结合汽车生产核心场景,逐一拆解这些关键疑问。

一、先理清:汽车生产线对轮子的“极致诉求”

汽车生产工况复杂且对稳定性、精度要求极高,轮子作为与地面、工件直接接触的部件,需跨越多重严苛门槛,这也是选型的核心前提:

重载与高频耐受:冲压车间转运钢板、焊装车间承载车身框架,轮子需承受数吨重压,且生产线24小时连续运转,需抵御高频摩擦与启停冲击,不能轻易磨损、变形;

工件与地面双保护:车身钢板、漆面部件容不得一丝划痕,高端车间的环氧地坪修复成本高昂,轮子需兼顾“不划伤工件、不损伤地面”;

多工况环境适配:焊装车间面临高温与焊接烟尘,涂装车间可能接触溶剂,北方车间冬季低温,轮子需在不同极端环境下保持性能稳定;

低故障与高稳定:汽车生产线牵一发而动全身,一个轮子故障就可能导致整条支线停机,造成每小时数万元损失,轮子必须长寿命、低维护。

反观传统材质轮子,均存在明显短板:金属轮耐磨但刚性强,易划伤工件与地面,且运行噪音大;普通橡胶轮弹性好但不耐磨,高温下易老化龟裂、掉渣;塑料轮轻便但承重差,低温下易脆裂。唯有聚氨酯轮子,能实现“性能全维度适配”。

二、聚氨酯轮子 vs 传统材质:5大核心优势,筑牢替代地位

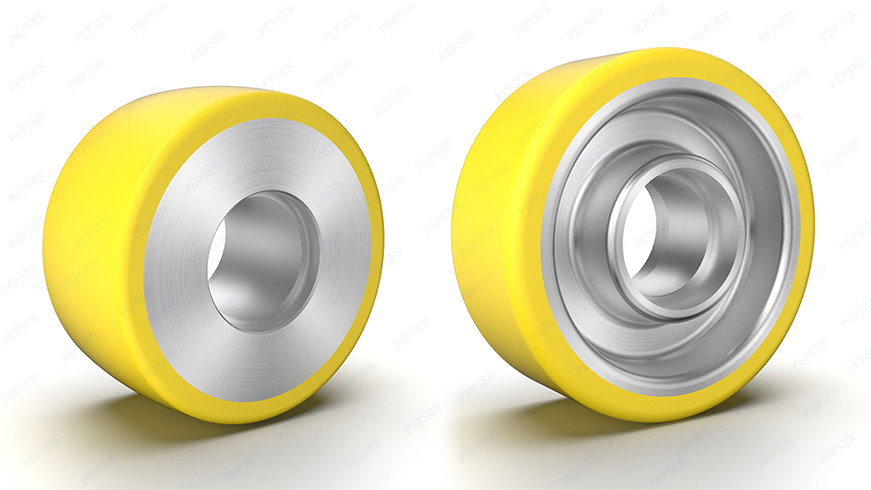

聚氨酯(PU)作为高分子弹性体,可通过配方调整实现“硬度、弹性、耐候性”的精准定制,其综合性能完美契合汽车生产线需求,具体优势在场景中具象体现:

1. 耐磨抗造+长寿命:大幅降低停机损失

汽车生产线最忌“非计划停机”,而轮子磨损是核心诱因之一。聚氨酯轮子的耐磨性能是普通橡胶轮的3-5倍,在冲压车间重载转运工况下,使用寿命可达6-12个月,远超普通橡胶轮1-3个月的更换周期;即使是总装车间高频启停的AGV轮子,也能稳定运行8个月以上,且磨损均匀,不会出现局部断裂、掉渣等突发故障。

对比金属轮,聚氨酯轮子无需频繁防锈维护,也不会因疲劳断裂导致生产线骤停——按一条支线停机每小时损失2万元计算,聚氨酯轮子可减少每年数万元甚至数十万元的间接损失。

2. 重载弹性兼顾:既扛重压,又护工件

“承重”与“护件”的矛盾,是汽车生产线轮子的核心痛点。聚氨酯轮子的邵氏硬度可在30A-95D之间调控,能定制出“高强度承重+高回弹缓冲”的配方:在焊装车间,承载车身框架的聚氨酯台车车轮,可承受3-5吨重压而不变形,同时通过自身弹性缓冲转运震动,避免车身焊点开裂;在总装车间,转运漆面车身的聚氨酯轮,柔软轮面不会划伤漆面、破坏电泳涂层,解决了金属轮“承重不护件”、普通橡胶轮“护件不承重”的短板。

3. 静音护地:优化作业环境,降低额外成本

汽车生产车间多为封闭空间,多台设备同时运行时,噪音控制与地面保护至关重要。聚氨酯轮子运行时噪音比金属轮降低30%-50%,接近静音状态,能显著优化焊装、总装车间的作业环境,减少员工职业健康风险;同时,柔软轮面与地面温和接触,不会划伤环氧地坪、水泥地,避免了金属轮、硬塑料轮导致的地面修复成本——一套环氧地坪修复费用动辄数万元,聚氨酯轮子可从根源上规避这一支出。

4. 全工况适配:覆盖各车间复杂环境

汽车生产线各车间工况差异极大,聚氨酯轮子可通过配方定制实现全场景覆盖:

焊装车间:耐高温聚氨酯轮可在120℃高温环境下保持弹性,抵御焊接烟尘与轻微腐蚀,不老化、不发硬;

涂装车间:耐溶剂聚氨酯轮能抵御油漆、稀释剂等化学品侵蚀,不溶胀、不污染工件;

北方车间/冷链部件生产线:耐低温聚氨酯轮在-40℃至常温区间性能稳定,不会脆裂、失弹。

这种“一材多适”的特性,无需企业为不同车间单独采购轮子,大幅简化采购与库存管理流程。

5. 定制化强:适配柔性生产需求

汽车车型迭代加速,生产线需频繁适配不同尺寸、重量的工件,对轮子的定制化需求极高。聚氨酯材质可通过浇注、模压工艺,精准定制不同直径、宽度、轮芯(钢芯/铝芯)的轮子,尺寸公差控制在±0.05mm以内,适配冲压钢板转运车、车身定位台车、AGV等各类设备;同时可根据工件重量调整硬度,兼顾“承重性”与“缓冲性”,完美适配汽车行业柔性生产的核心需求。而金属轮定制成本高、周期长,普通橡胶轮定制精度不足,均难以满足迭代需求。

三、精准赋能:聚氨酯轮子解决企业主4大核心痛点,提升生产效率

对汽车生产企业主而言,聚氨酯轮子不仅是“合格配件”,更是降本增效、保障品质的核心抓手,精准破解四大运营痛点:

1. 解决“停机损失大”的效率痛点

汽车生产线停机成本极高,一条支线每小时损失可达数万元。聚氨酯轮子的长寿命、高稳定性,将换轮频率从“每月1-2次”降至“每半年甚至每年1次”,同时减少因轮子故障导致的非计划停机,单条生产线每年可减少数十小时停机时间,生产效率提升15%-20%。

2. 解决“工件报废率高”的品质痛点

车身划伤、焊点开裂等问题,是汽车生产的主要报废诱因之一。聚氨酯轮子的缓冲护件特性,能将工件因轮子问题导致的报废率降低5%-10%,尤其在漆面车身、精密部件生产中,可避免返工与报废,直接减少成本损耗,提升产品合格率。

3. 解决“维护成本高”的经济痛点

传统轮子更换频繁,需投入高额配件采购费与人工维护费。聚氨酯轮子的长寿命特性,可使配件采购成本降低30%-40%,人工维护成本降低50%以上;同时减少地面修复、设备震动损耗等额外支出,全方位降低全生命周期运维成本。

4. 解决“柔性适配难”的迭代痛点

车型迭代快、生产需求多变,需生产线快速适配。聚氨酯轮子7-10天即可完成从设计到样品交付的定制流程,无需改造设备即可适配新车型工件转运需求,缩短车型迭代投产周期,帮助企业快速响应市场变化,提升核心竞争力。

四、总结:聚氨酯轮子成为汽车生产线“标配”的核心逻辑

随着新能源汽车、智能工厂的普及,汽车生产线对轮子的性能要求将进一步升级,聚氨酯材质通过配方改性,还将解锁更耐高温、更耐磨、更环保的特性,持续适配新工况、新需求,成为汽车生产线上不可或缺的“隐形基石”,为行业高质量发展注入持续动力。

最新新闻

- 新能源行业为何独宠聚氨酯配件?核心优势与痛点解决方案全解析 2026-01-15

- 辞旧迎新聚嘉兴 同心聚力谱新篇——上海博盛聚氨酯2026元旦团建年会圆满结束 2026-01-04

- 2026年上海博盛元旦放假的通知 2025-12-29

- 穿梭车的好帮手--聚氨酯轮 2025-12-24

- AGV轮子采用聚氨酯材质定制几点好处 2025-12-10